什么是设备综合效率OEE?

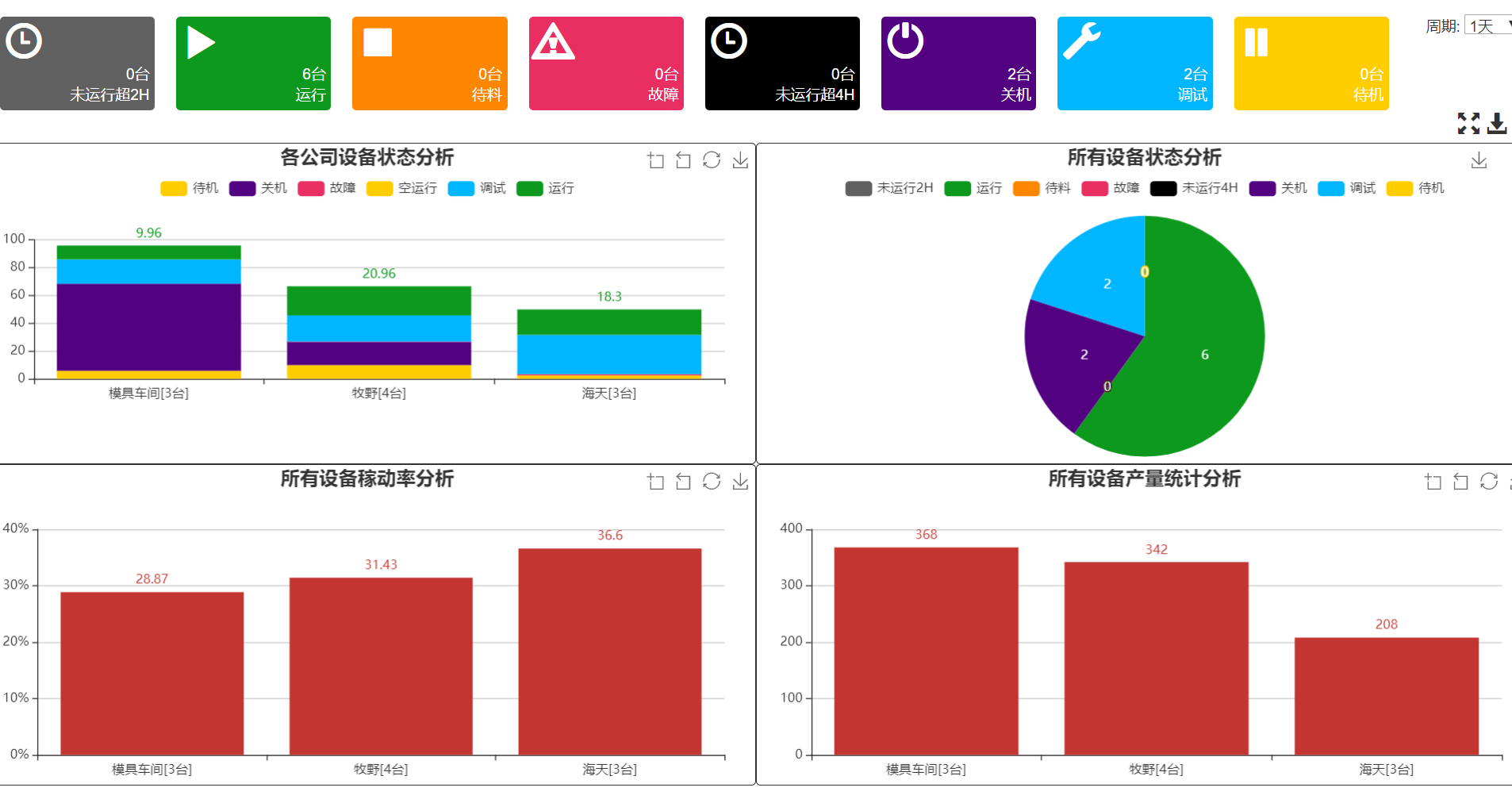

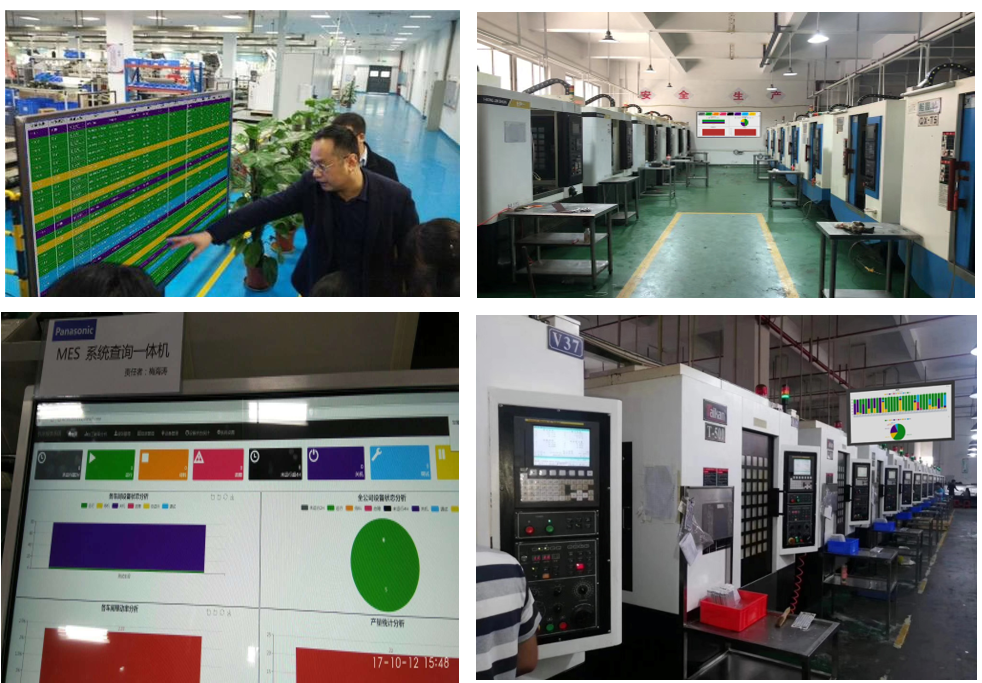

设备综合效率是Overall Equipment Effectiveness,简称OEE。一般,每一个生产设备都有自己的理论产能,其计算公式为时间开动率*性能开动率*合格率,其中时间开动率=实际开动时间/计划开动时间,性能开动率 = 净开动率×速度开动率 ,净开动率 = 加工数量×实际加工周期/开动时间 速度开动率 = 理论加工周期/实际加工周期 合格品率 = 合格品数量/ 加工数量要实现这一理论产能必须保证没有任何干扰和质量损耗。它是一种严格的机器总体性能的衡量手段,提示时间浪费存在于哪里,统计各种时间浪费的目的在于实现改进。其中实际的设备状态数据都可以通过云制智MDC监控系统实时采集,确实数据的实时性,准确性。

OEE的应用范围

实行OEE的作用

•方便领导宏观查阅生产状况和了解生产信息。

•使机台设备保持良好的正常运转。

•使人力与机台设备科学配合,发挥出最大化的潜能。

•可以帮助管理者发现和减少生产中存在的六大损失。

•可以征对问题,分析和改善生产状况及产品质量。

•能最大化提高资源和设备的利用率,挖掘出最大的生产潜力。

实行OEE的效益

1、企业规划:

•可以为企业规划提供客观科学的决策依据。

•可以为企业提供很多的增值意见和建义。

2、生产管理:

•能收集到生产线的实时数据,以便建立车间监控管理系统。

•能分析/跟踪生产线设备的有效利用情况,以便最大化挖掘设备生产潜力。

•能分析/跟踪产在线的潜在风险和六大损失,以便降低生产成本、提高生产力。

•能为企业精益生产管理提供可视化的生产报告。

3、设备:降低设备故障以及维修成本,加强设备管理以延长设备的使用寿命。

4、员工:通过明确操作程序和SOP,提高劳动者的熟练程度和有效工作业绩,从而提高生产效率。

5、工艺:通过解决工艺上的瓶颈问题,提高生产力。

6、质量:提高产品直通率(FTT),降低返修率,减少质量成本,

案例:

某工厂实施8小时作业体制,其中中午休息1小时,上

班时间包括早会,检查,清扫等20分钟,上、下午期间

各休息15分钟。

有一台设备,因应市场需要,每天加班30分钟,该设备

理论节拍为0.8分钟,在正常稼动时间内应生产575件,

但实际仅生产出418件,实际测得的节拍为1.1分钟,

每天更换刀具及故障停机时间平均为20分钟。

不良率维持在2%。

请问该设备的设备综合效率为多少?